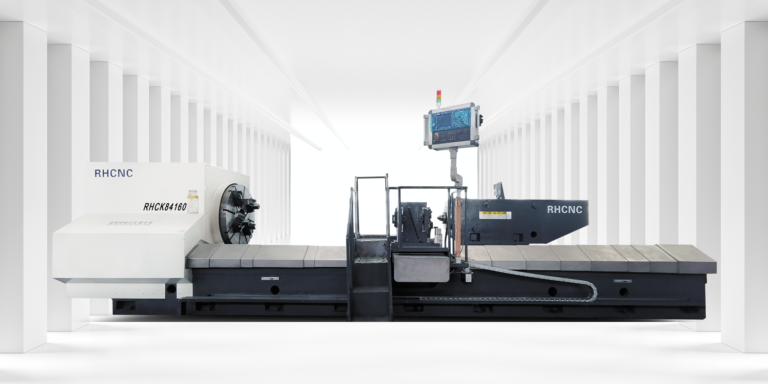

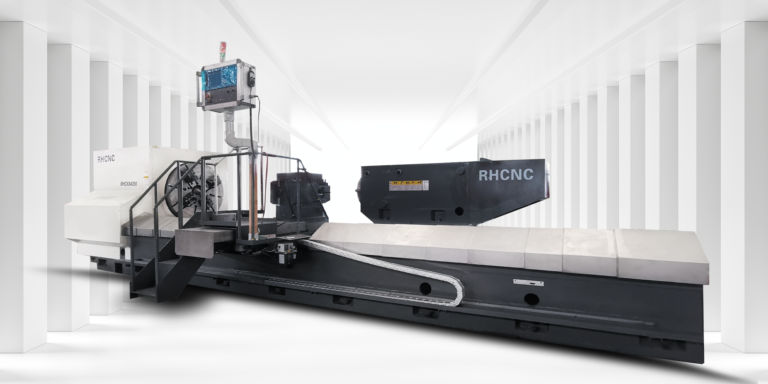

激光熔覆成套设备

RHJR850

激光加工中心是公司根据市场上数控激光热处理技术的最新发展趋势研制开发的,具有半闭环控制功能的全功能的数控熔覆机床。该机床用途广发,操作灵活,适宜对各种形状复杂的轴、套、盘类零件进行熔覆加工,如外圆柱面、圆锥面、圆弧面等。尤其适合多品种、中小批量的轮番加工。工艺适应性强,加工效率高,成品一致性好,可降低对工人技术熟练程度的要求。编程容易,操作简单,是理想的数控激光加工设备。

RHJR850

▶数控系统采用德国西门子数控系统;

▶机床具有X/Y/Z/C四轴,可以进行联动加工,保证加工零件的精度及表面质量;

▶采用高精度主轴单元,终身免维护:

▶电器元件采用进口品牌产品,电器箱标配空调;

▶针对钢铁行业的轧辊,可进行激光熔覆,表面的合金化以及缺陷;也适合轴类零件的激光热处理;

▶可实现合金化、相变硬化、熔覆、焊接、切割等加工工艺(需配置适合各种工艺的激光器);

▶防护采用全封闭结构,即安全使用,又新颖美观;

激光熔覆加工原理

激光熔覆是利用激光将自熔合金粉末在工件表面加热到半熔融状态,与工件表面层形成半冶金接合层,从而形成具有抗磨、抗氧化、耐热、耐低应力和耐冲击性好的表面熔敷层,常用的熔覆层有镍基、钴基铜基及含WC型粉末等,硬度为35-67HRC。 在数控机床上熔覆时,可获得厚度均匀的覆层。 加工原理是利用大功率激光束聚集能量极高的特点,瞬间将被加工件表面微熔,同时使零件表面预置或与激光束同步自动送置的合金粉完全溶化,获得与基体冶金结合的致密覆层,基体材料在激光加工过程中仅表面微熔,微熔层为0.05-0.1MM。 基体热影响区极小,一般为0.1-0.2MM,激光加工过程中基体温升不超过80°C,激光加工后基体无热变形。 基体与合金粉微熔与凝固在0.3秒内完成,从而使得激光熔覆层和基体间形成冶金结合。

| 加工范围 | 项目 | 单位 | RHJR850 |

| 床身最大回旋直径 | mm | 850 | |

| 最大工件长度 | mm | 3200 | |

| 最大加工长度 | mm | 3100 | |

| 床身导轨宽度 | mm | 435 | |

| 行程与进给 | X/Y/Z轴最小进给 | mm | 0.001/0.001/0.001 |

| X//Z向快动速度 | mm/min | 4000 | |

| X向最大行程(向前) | mm | 400 | |

| Y向最大行程(上下) | mm | 450 | |

| 向最大行程(纵向) | mm | 3200 | |

| 主轴 | 主轴顶部代号 | mm | C2-11 |

| 卡盘 | mm | Ф500 | |

| 主轴通孔直径 | mm | 94 | |

| 主轴前端锥孔 | mm | 公制120 | |

| 主轴顶尖锥度 | MT-5 | ||

| 主轴转速范围(无级) | r/min | 0.1-30 | |

| 主轴中心距床身高 | mm | 700 | |

| 尾座 | 尾座套筒直径 | 200 | |

| 尾座套筒行程 | mm | 240 | |

| 尾座套筒锥孔锥度 | mm | MT-6 | |

| 其他 | 主轴电机 | mm | 3.7 |

| 尺寸与重量 | 机床长度 | mm | 6500 |

| 机床宽度 | 2000 | ||

| 机床高度 | KW | 2640 | |

| 机床重量 | KG | 5000 |

冶金行业生产设备大部分是在高(交变)应力、高热应力的恶劣环境下工作,如连铸辊、校直辊、槽型辊、半钢辊、铸管模、热(冷)轧工作辊、高炉溜槽、料钟等。 在这些设备中,各种轧辊无疑是其中最关键的设备零件,其消耗量大、价格昂贵、寿命长短不仅与产品成本密切相关,而且直接决定钢铁制品的质量,尤其是表面质量和板型。 采用激光堆焊修复各种轧辊,其中以小型轧和局部修复更为擅长。 性能如能新件。 如图1为在实际使用中,堆焊修复后的辊1次使用期均达到1年以上,比未堆焊的60SIMNMO锻钢辊平均使用期(3个月)提高3倍以上,在1次使用后,基材为受损伤的情况下(进行探伤检测),仍可进行再次堆焊修复。 多数情况都进行3-4次修复。 激光火技术可对各种导轨、大型齿轮、轴颈、汽缸内壁、模具、减振器、摩擦轮、轧辊、滚轮零件进行表面强化。

各种轴类零件经激光堆焊处理后堆焊层无粗大的铸造组织,堆焊层及界面组织细密,晶粒细化,无孔砂眼、夹杂、裂纹等缺陷,性能如同新件。

激光堆焊技术可使各种高附加值的大、中、小型齿轮类零件性能得到恢复。 验收指标仍按原制造标准进行。

叶片因其工作环境较为恶劣,叶轮叶片进风口部位易严重腐蚀与磨损,一般使用3000~4000H即因叶轮叶片腐蚀与磨损失去平衡而报废。 采用激光堆焊技术可以使修复层与原基材为冶金结合,硬度达到HRC55左右。 服役性能如同新件。